Чем отличается турбина от компрессора и что лучше?

Содержание:

- Что лучше выбрать

- Что лучше выбрать механический нагнетатель воздуха или турбокомпрессор

- Турбо нагнетатель воздуха

- Немного исторических сведений

- Как работает механический нагнетатель

- Что такое автомобильный компрессор, и какие они бывают?

- Какие функции может выполнять нагнетатель?

- Турбонагнетатели: плюсы и минусы

- Конструкция и принцип работы механического наддува

- Устройство рабочего колеса

- Центробежный нагнетатель

- Нагнетатели, приводимые волновым давлением газа

Что лучше выбрать

В первую очередь стоит определиться, чем лучше оборудовать мотор – нагнетателем или турбиной. Очень часто автомобилисты отдают предпочтения второму варианту, так как он больше распространен, известен своим хорошим ресурсом, простым обслуживанием и прибавкой в мощности, особенно на высоких оборотах. Двигатель с нагнетателем имеет такие преимущества:

- Объем горючей смеси возрастает до показателей, обеспечивающих максимальную отдачу двигателя.

- При монтаже не нужно покупать дорогой коллектор и вносить ряд изменений в систему подачи воздуха, доработки намного проще.

- При наличии определенного набора инструментов и навыков ремонта авто можно поставить компрессор самостоятельно. Или сделать все в сервисе, с такой работой справится практически любая мастерская.

Важно!

При росте мощности КПД почти у всех нагнетателей снижается, в то время как у турбин он растет. Турбина способствует экономии топлива, в то время как компрессор на расход не влияет.

Если принято решение использовать механический вариант, то необходимо продумать, какой результат требуется от нагнетателя.

При выборе следует учитывать такие рекомендации:

- Если будет использоваться объемный нагнетатель, лучше отдать предпочтение модификациям с переменным объемом ввиду их универсальности и удобной конфигурации.

- Винтовой нагнетатель работает эффективно с холостых оборотов, поэтому он отлично подойдет для тяжелого транспорта и грузовиков. При этом стоит учитывать его размер — корпус заметно крупнее других разновидностей.

- Центробежный вариант обеспечивает неплохой прирост мощностных показателей, но особенно он эффективен на высоких оборотах. Его конструкция может создать определенные проблемы при установке на двигатель из-за высокого профиля, но можно сместить агрегат в подходящее место подкапотного пространства.

Если необходима прибавка мощности на низких и средних оборотах, лучше отдать предпочтение объемным разновидностям. А если важнее всего показатели на высоких оборотах, лучше подойдет центробежный вариант.

Механические нагнетатели – неплохое решение для увеличения мощности двигателя за счет того, что установить их намного проще, чем турбину. Их главное преимущество – хороший прирост показателей во всем диапазоне оборотов. Это позволяет использовать компрессоры не только там, где важна скорость, но и для машин, где на первое место выходит мощность на низких оборотах.

Что лучше выбрать механический нагнетатель воздуха или турбокомпрессор

Увеличение скоростных показателей своего автомобиля – весьма актуальный вопрос для многих владельцев транспортных средств. Сегодня данную задачу можно решить многими способами, но наибольшим спросом пользуется установка механического нагнетателя воздуха или турбо компрессора. Так какой из этих двух вариантов лучший? На данный вопрос попробуем ответит в данной статье.

Для этой цели изначально нужно разобраться с принципом работы механического и газового компрессора.

Принцип и особенности работы механической схемы

Таких устройств существует несколько видов:

- Объемный нагнетатели воздуха. Такие установки подают воздух в силовой агрегат одинаковыми порциями в независимости от скоростного режима, что является преимуществом при езде на низких оборотах мотора;

- Механические схемы внешнего сжатия воздуха. Такие компрессоры прекрасно подходят там, где есть необходимость в большом количестве подаваемого воздуха на невысоких оборотах мотора. Недостатком такого подхода является наличие возможности создания обратного оттока воздуха, так как компрессор сам по себе не обеспечивает нужного давления. К тому же такие установки имеют низкий КПД;

- Установки внутреннего сжатия. Их применение актуально на высоких оборотах силового агрегата, к тому же эффект обратного оттока воздуха гораздо меньший. Недостатками таких схем выступают: достаточно высокая стоимость (по причине высоких требований относительно материала исполнения) и возможность заклинивания, особенно в случае перегрева;

- Динамические нагнетатели воздуха. Такие установки работают лишь по достижению определенного количества оборотов, но при этом их КПД гораздо выше в сравнении с выше наведенными установками.

Поскольку механические нагнетатели воздуха функционируют за счет коленчатого вала мотора посредством дополнительного привода, обороты компрессора напрямую зависят от оборотов силового агрегата.

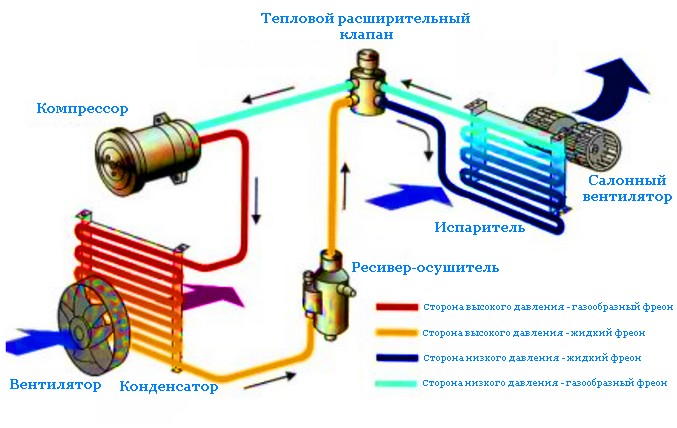

Особенности работы турбокомпрессора

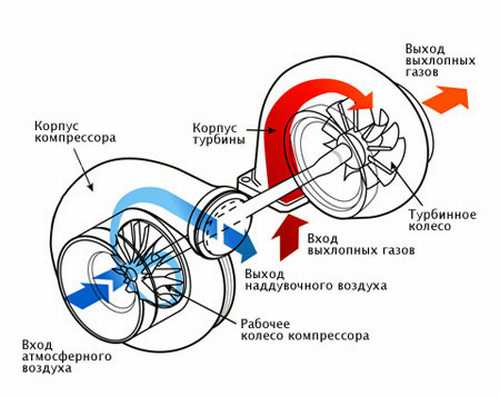

Такие нагнетатели воздуха функционируют за счет энергии, полученной от выбросов отработанных газов. По своей сути турбокомпрессор – сочетание центробежного компрессора и самой турбины (колеса, оснащенного лопатками).

Принцип его действия заключается в следующем: отработанные газы с большой скоростью вращают турбину, которая вмонтирована на валу. На другом конце вала вмонтирован центробежный насос, основная задача которого заключается в нагнетании большого количества воздуха в цилиндры.

В современных компрессорах с целью охлаждения воздуха, который подается в турбину, применяют интеркулер.

Турбо нагнетатель воздуха

Такой подход к обеспечению мотора дополнительным количеством воздуха является наиболее популярным. Применяется он и для дизелей, и для бензиновых моторов. Принцип, на котором работает подобный нагнетатель, понятен из приведенного рисунка:

По сути дела, это комбинация двух устройств – турбины, использующей энергию выхлопных газов, и компрессора. Здесь надо сразу отметить, что режим турбо, применяемый для повышения мощности дизелей, применяется гораздо чаще, чем нагнетание воздуха в бензиновых двигателях. В них повышение давления ограничено появлением детонации, и введение режима турбо требует принятия специальных защитных мер.

Использование энергии отработанных газов связано с целым комплексом проблем, в первую очередь с применяемыми материалами. Лопатки турбины должны выдерживать температуру до тысячи градусов, и при этом скорость их вращения зачастую превышает десять тысяч оборотов в минуту. Однако режим турбо, при котором в дизель поступает дополнительный воздух, облегчает его работу.

Исходя из изложенных особенностей, наилучшим образом наддув турбо будет выполняться при высоких оборотах двигателя, когда турбина сильно раскручена. Другой особенностью такого режима является так называемое запаздывание. В момент резкого нажатия педали, пока сработает наддув в режиме турбо, проходит некоторое время, что и вызывает провал в характеристике.

Чтобы его обойти, применяются специальные технические решения. Одним из возможных вариантов будет применение двух нагнетателей турбо, один из которых работает на малых оборотах, а другой на высоких. Каждый из автопроизводителей по-своему решает эту задачу – кто-то использует мощный нагнетатель, обеспечивающий излишний приток воздуха на всех режимах, и при необходимости сбрасывает его излишки, кто-то применяет несколько маленьких нагнетателей вместо одного большого, кто-то реализует различные комбинации двух первых вариантов.

Если говорить о режиме турбо для бензиновых двигателей, то стоит отметить, что он максимально эффективен на впрысковых двигателях. Карбюраторный мотор может работать в режиме турбо, но ему необходима определенная доработка – установка жиклеров большего сечения, изменение уровня поплавковой камеры и ряд других мер. Тогда как для инжекторного двигателя все сведется к использованию новой прошивки.

Тем не менее, режим турбо зачастую реализуют и на старых машинах, в том числе и семейства ВАЗ, правда, в этом случае чаще всего применяют электрический наддув.

Немного исторических сведений

Использовать нагнетатель воздуха в своих разработках первыминачали;Alfa Romeo Mercedes и Fiat.Вообще же идея применять механический компрессор была придумана и разработана практически сразу же после изобретения самого ДВС уже в 1885 г ученый Готтлиб Даймлер оформил патент на свой нагнетатель воздуха. Внешне его идея немного отличалась от нашего понимая сути нагнетателей: он предлагал, что некий насос или специальный вентилятор будет нагнетать в двигатель большую нежели, обычно порцию кислорода. Вскоре, всего через 7 лет, в 1902 году Луис Рено получил свой патент на конструкцию центробежного нагнетателя. Рено даже сделали выпуск малой серией автомобиля с нагнетателем, однако в дальнейшем проект забросили. Альфред Бюхи так же в 1905 году придумал свой турбонагнетатель, который работал с использованием выхлопных газов. Известные roots носят фамилию своих изобретателей изобрели их еще аж 1859 году братья Рутс. Из себя рутс представляют роторно-шестерёнчатые компрессоры. Винтовой компрессор был изобретен значительно позже, в 1936 году, патент принадлежит Альфу Лисхольму, главному инженеру SRM. У всех этих устройств есть один общий момент, в свое время, а это почти 100 лет назад, они не получили должного распространения ввиду заторможенности общего технического процесса. Зато ныне компрессор — это важная составляющая современного автомобиля.

Как работает механический нагнетатель

В современной автомобильной промышленности используются несколько типов систем механического наддува, каждая из которых имеет свои особенности в конструкции и принцип работы.

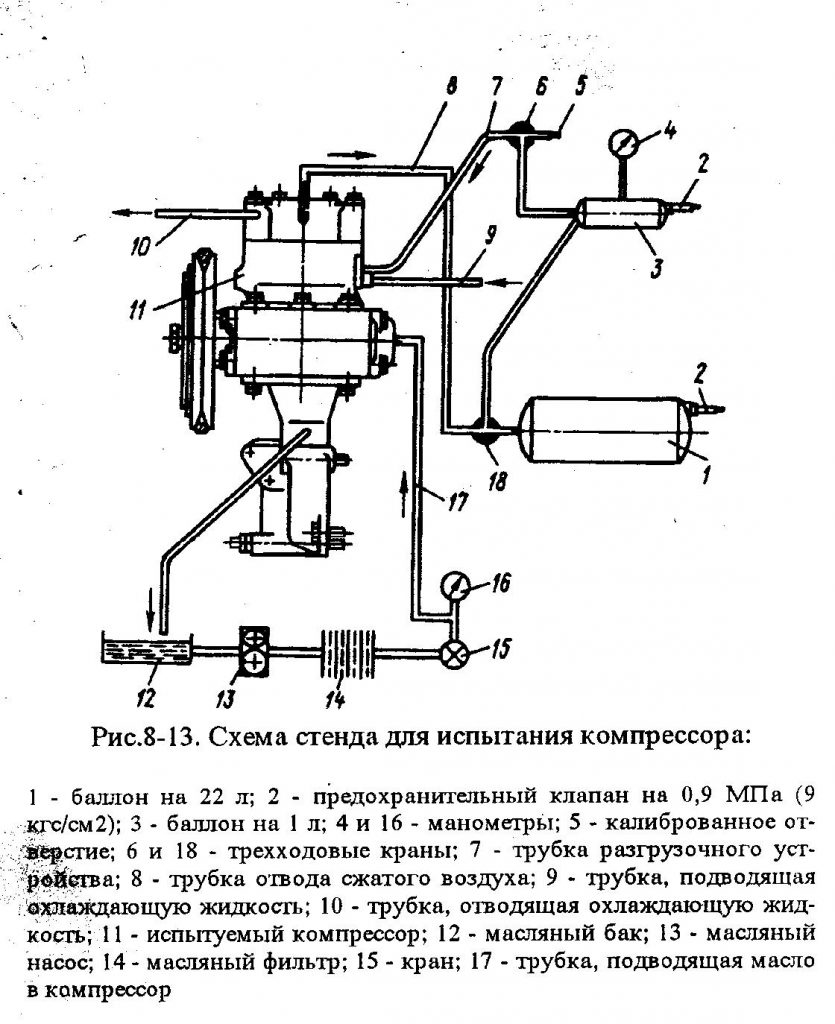

Конструкция компрессора

Механический нагнетатель состоит из следующих компонентов:

- компрессор;

- интеркулер;

- дроссельная заслонка;

- перепускная заслонка трубопровода;

- воздушный фильтр;

- датчики давления наддува;

- датчики температуры воздуха во впускном коллекторе.

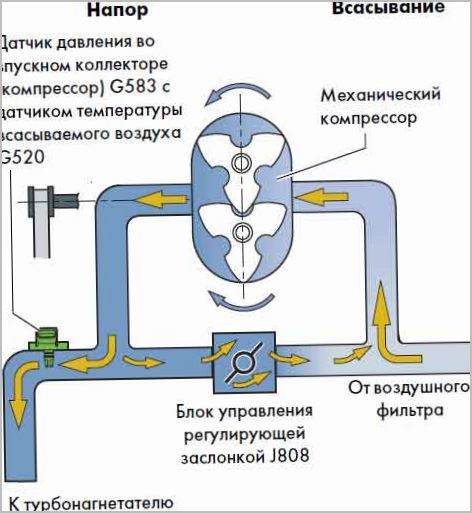

Механический нагнетатель управляется дроссельной заслонкой, которая открывается на высоких оборотах. В этом случае заслонка трубопровода закрывается, и весь воздух поступает во впускной коллектор двигателя. Когда двигатель работает на малых оборотах, дроссельная заслонка открывается под небольшим углом, а перепускная заслонка в трубопроводе полностью открыта, позволяя некоторой части воздуха возвращаться в компрессор.

Воздух из нагнетателя проходит через промежуточный охладитель (интеркулер), который снижает температуру сжатого воздуха примерно на 10 ° C и способствуя, тем самым, более высокой степени сжатия.

Какие бывают виды приводов компрессора

Каким образом передается крутящий момент от коленчатого вала к механическому компрессору? Существует несколько вариантов:

- Прямой привод. Установка компрессора осуществляется непосредственно на фланец коленчатого вала двигателя.

- Ременная передача. Усилие передается через ремень. Разные производители используют разные типы ремней (плоские, V-образные или зубчатые). Ременные системы имеют короткий срок службы, так же в процессе эксплуатации может наблюдаться проскальзывание ремня.

- Цепной привод. Он работает по принципу ременной передачи.

- Зубчатая передача (шестеренчатая). Недостаток такой системы — повышенная шумность и большие габариты.

Типы компрессоров

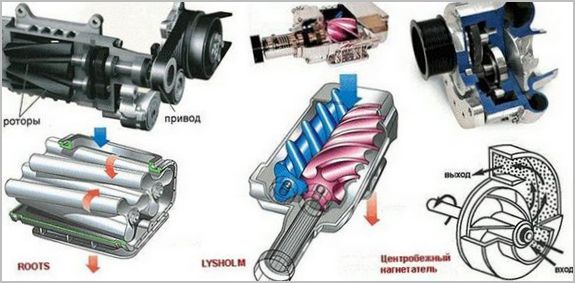

Каждый вид компрессора имеет свои рабочие характеристики. Всего существует три типа механических нагнетателей:

- Центробежный. Самый популярный вид механического нагнетателя. Основным рабочим элементом системы является крыльчатка, которое по конструкции аналогично компрессорному колесу турбины. Оно вращается со скоростью около 60 000 об / мин. В этом случае воздух всасывается в центр крыльчатки компрессора с высокой скоростью и низким давлением. Пройдя через лопатки компрессора, воздух поступает во впускной коллектор, но уже на малой скорости и под высоким давлением. Этот тип наддува используется вместе с турбинами для устранения эффекта турбо-задержки.

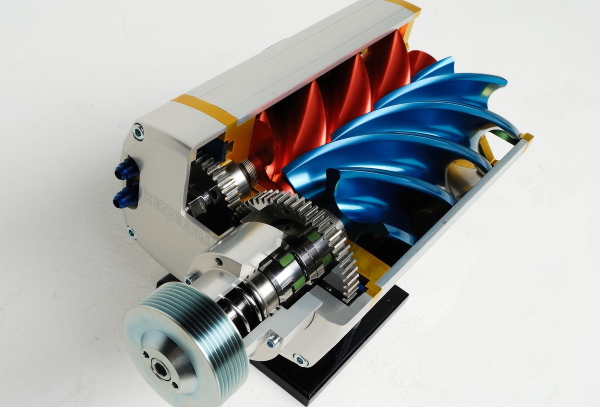

- Винтовой. Представляет собой систему из двух вращающихся конических винтов — шнеков. Воздух, попадая в более широкую часть, проходит через камеры компрессора и за счет вращения сжимается и выталкивается во впускной коллектор. В основном такие системы используются на спортивных и дорогих автомобилях, так как их изготовление достаточно сложно .Это достаточно эффективная система.

- Кулачковый. Один из первых видов механических «воздуходувок». Конструктивно он состоит из двух роторов со сложным профилем поперечного сечения. Оси вращения роторов соединены двумя одинаковыми шестернями. При вращении системы воздух перемещается между стенками корпуса и кулачками, тем самым выталкиваясь во впускной коллектор. Недостатком этой системы является создание избыточного давления, которое вызывает сбои в работе наддува. Чтобы этого избежать, в кулачковой конструкции нагнетателя предусмотрена муфта с электрическим приводом для отключения компрессора или байпасный клапан.

Механический наддув довольно часто используются на автомобилях марок Cadillac, Audi, Mercedes-Benz и Toyota. При этом кулачковые и винтовые компрессоры в основном устанавливаются на мощные спортивные автомобили с бензиновыми двигателями, а центробежные компрессоры являются частью системы двойного наддува для дизельных двигателей.

Что такое автомобильный компрессор, и какие они бывают?

Автомобильный компрессор — это устройство, которое автоматически накачивает шины автомобиля.

Существует два вида автокомпрессоров: мембранный и поршневой.

Мембранные (вибрационные) компрессоры накачивают колесо автомобиля с помощью резиновой пробки, которая очень быстро двигается вперед и назад, поглощая таким образом воздух снаружи в шину. В таких компрессорах выходит из строя чаще всего резиновая пробка, которую легко заменить.

Поршневой компрессор закачивает воздух в шину таким же образом, как и мембранный, но с помощью специального поршня. Основным положительным качеством считается высокая скорость работы.

Какие функции может выполнять нагнетатель?

1. Аэрация

Сюда можно отнести все, что связано с насыщением воды кислородом, например, аэрацию прудов в рыбохозяйствах, или на станциях водоочистки для поддержания жизнеспособности аэробных бактерий.

Кроме того, возможен вариант использования нагнетателя, когда в емкость с жидкой средой накачивают определенный газ для осуществления необходимой химической реакции. В частности, при гальванизации подача воздуха в ванну позволяет быстро и равномерно наносить покрытие.

Даже процесс подачи сжатого воздуха в бассейн или ванну для создания пузырьков (джакузи) также можно выполнить при помощи воздуходувки.

2. Уборка, очистка

Воздуходувка может работать в режиме вакуумного насоса или нагнетателя, всасывая или сдувая с конвейерной ленты или станка излишки материала: металлическую крошку, тяжелую пыль, бумажные или тряпичные обрезки, обрывки пряжи.

3. Перемещение

Одним из основных назначений воздуходувок считается транспортировка газов, а также пневмотранспорт сыпучих материалов (легких гранул, порошка), небольших готовых изделий (методом всасывания или выталкивания). При помощи потока воздуха возможна также подача бумаги в печатную машину, а также приведение в движение плунжерного механизма.

4. Создание потока воздуха, сушка

Стабильный поток воздуха может требовать небольшого давления, например, для прохождения через фильтр тонкой очистки, создающий большое сопротивление. Подача нагнетаемого воздуха в вентиляционное отверстие поможет улучшить тягу.

При помощи воздуходувок производят быструю и качественную сушку тканого полотна, пленки, лакокрасочного слоя. При намотке тонкой ленты или пленки, перемотке бумаги также может потребоваться создание специальной воздушной подушки для предотвращения слипания или повреждения материала.

5. Упаковка

С помощью вакуума возможно удаление воздуха из бутылки при ее заполнении жидкостью, а также удержание предметов для их последующей укладки в коробку.

Турбонагнетатели: плюсы и минусы

Принцип действия обычных компрессоров, которые приводятся в движение ременной или кривошипно-шатунной передачей в том, что устройство и принцип действия таких устройств потребляют энергию двигателя. На двигатель создается дополнительная нагрузка.

Турбонагнетатели используют дармовую энергию. Такой принцип действия почти идеальный, так как отработанные газы попросту выбрасываются, а здесь они еще служат приводом ротора и сидящих на нем колес.

Турбонаддув может получить развивать мощность до 300 лс с одного литра объема.

Двигатель с установленным турбонагнетателем (турбонаддувом) может развивать мощность на 40% больше, чем ДВС без него. К тому же, турбированные движки намного экономичнее. У ДВС без турбонагнетателя низкий КПД из-за потери на трение и низкой тепловой эффективности.

Соответственно, при увеличении объема двигателя без турбированного наддува, коэффициент полезного действия еще ниже. Турбированные моторы с малым объемом эффективнее ДВС с большим объемом.

Недостатки турбонагнетателей

При эксплуатации этого устройства появляется, так называемый, эффект турбоямы. Так привод осуществляется без механического соединения с валом двигателя, а за счет физического воздействия газов, то иногда появляется несоответствие в работе турбонаддвува и самого двигателя. То есть, мощность, которую задает водитель нажатием на педаль газа не соответствует мощности компрессора. Такие проблемы в работе составных устройств мотора можно выявить, если делать диагностику авто через ноутбук.

У турбонагнетателей есть еще такие недостатки, которые присущи обычным компрессорам. Чтобы их работа была максимально эффективной, они должны вращаться на максимальной скорости. К тому же, при таком режиме работы температура некоторых деталей доходит до 1000 С, также есть сложность в смазке и отведении тепла.

Высокие температуры уменьшают качество смазки и создают очень горячий поток входящего воздуха. Охлаждение нагнетаемого воздуха — острый вопрос.

Для обеспечения эффективного охлаждения подбирается интеркулер с особой тщательностью по данным режима работы устройства.

В конструкции устройства турбонагнетателя, как и любом другом нагнетающем устройстве, должен быть вмонтирован спускной клапан (стравливающий избыточное давление). С турбиной немного сложнее. В турбине, помимо, отслеживания избыточного давления наддува нужно еще перепускать отработанные газы, чтобы обеспечить снижения излишнего давления во впускном коллекторе для исключения образования чрезмерно высокой скорости вращения ротора при больших оборотах ДВС.

Для увеличения ресурса эксплуатации турбонаддува, турбине надо дать остыть на холостом режиме работы мотора после работы на очень высоких оборотах. Достаточно дать поработать на холостых оборотах несколько минут, затем мотор можно заглушить.

Для удобства водителям, создан специальный турботаймер. Турботаймер — электронное устройство, которое после выключения замка зажигания, позволяет мотору еще некоторое время работать, чтобы эксплуатировать турбонагнетатель в щадящем режиме и не сломать его. Его можно запрограммировать на определенное время или сделать, чтобы работал в зависимости от температуры нагрева двигателя.

Если турботаймера нет, то водителю надо самостоятельно ждать несколько минут на холостом ходу и не глушить мотор сразу.

Конструкция и принцип работы механического наддува

В современном автомобилестроении применяется несколько видов систем механического наддува, каждая из которых имеет свои конструктивные особенности и принцип нагнетания воздуха.

Устройство механического наддува

Система механического наддува состоит из следующих элементов:

- механический нагнетатель (компрессор);

- интеркулер;

- дроссельная заслонка;

- заслонка перепускного трубопровода;

- воздушный фильтр;

- датчики давления наддува;

- датчики температуры воздуха во впускном коллекторе.

Схема работа механического наддува Управление механическим нагнетателем осуществляется при помощи дроссельной заслонки, которая при высоких оборотах открыта. При этом заслонка трубопровода закрыта, и весь воздух поступает во впускной коллектор двигателя. Когда двигатель работает на низких оборотах, дроссельная заслонка открыта под небольшим углом, а заслонка трубопровода открыта полностью, что обеспечивает возврат части воздуха на вход компрессора.

Поступающий из нагнетателя воздух проходит через интеркулер, что снижает температуру нагнетаемого воздуха примерно на 10°C, способствуя более высокой степени его сжатия.

Типы привода механического наддува

Ременной привод кулачкового компрессора Передача крутящего момента от коленчатого вала к механическому компрессору может осуществляться различными способами:

- Система прямого привода – предполагает монтаж компрессора непосредственно на фланец коленчатого вала двигателя.

- Ременный привод. Передача усилий реализуется при помощи ремня. Различные производители используют свои виды ремней (плоские, клиновидные или зубчатые). Системы с использованием ремня характеризуются коротким сроком службы и вероятностью возникновения проскальзывания.

- Цепной привод. Имеет аналогичный ременному приводу принцип.

- Шестеренчатый привод. Недостатком такой системы является повышенный шум и большие габариты.

Виды механических компрессоров

Центробежный компрессор Каждый тип привода наддува имеет свои эксплуатационные особенности. Всего различают три вида механических нагнетателей:

- Центробежный нагнетатель. Самый распространенный вид механических нагнетателей. Основной рабочий элемент системы – колесо (крыльчатка), которое имеет сходную конструкцию с компрессорным колесом турбины. Оно вращается со скоростью порядка 60 000 оборотов в минуту. При этом воздух всасывается в центральную часть компрессорного колеса в режиме высокой скорости и малого давления. Пройдя через лопасти нагнетателя, воздух подается во впускной коллектор, но уже в режиме низкой скорости и высокого давления. Этот вид нагнетателя используется в комплексе с турбокомпрессорами для устранения турбоямы.

- Винтовой нагнетатель. Представляет собой систему из двух вращающихся шнеков (винтов) конической формы. Воздух, попадая в более широкую часть, проходит по камерам компрессора и, благодаря вращению, сжимается и нагнетается в патрубок впускного коллектора. Такие системы применяются в основном на спортивных и дорогостоящих автомобилях, поскольку достаточно сложны в изготовлении. Их преимущество – высокая эффективность работы.

- Кулачковый нагнетатель (roots). Один из первых видов механических нагнетателей. Конструктивно он представляет собой два ротора со сложным профилем сечения. Оси вращения роторов соединяются двумя одинаковыми шестернями. При вращении системы воздух перемещается между стенками корпуса и кулачками, в результате чего происходит его нагнетание во впускной трубопровод. Недостатком этой системы является образование избыточного давления, что провоцирует сбои в работе наддува. Для устранения этого явления в конструкции кулачкового нагнетателя предусматриваются либо муфта с электрическим приводом (управление с отключением нагнетателя), либо перепускной клапан (без отключения нагнетателя).

Винтовой нагнетатель Механические нагнетатели довольно часто применяются на автомобилях марок Cadillac, Audi, Mercedes-Benz а также Toyota. При этом кулачковые и винтовые компрессоры устанавливаются преимущественно на мощных спортивных автомобилях с бензиновыми двигателями, а центробежные входят в систему двойного турбонаддува для дизельных моторов.

Устройство рабочего колеса

Колеса открытого типа применяются редко. В основном их используют в двухступенчатых или многоступенчатых компрессорах, на второй и последующих ступенях. Условия работы начиная со второй ступени связаны с высокими температурами, т.к. выходящий сжатый газ с первой ступени имеет высокую температуру, в следствии механического сжатия.

При таких условиях работы ступеней компрессора со второй и далее, центробежные колеса из алюминиевых сплавов не годятся. И их изготовляют из стали или титановых сплавов.

Преимущества таких колес — простота в изготовлении, маленькая масса колеса, инерционные осевые усилия почти полностью отсутствуют

Недостатки — несколько увеличенные гидравлические потери при изменении направления воздуха с осевого на радиальное (из-за плохой формы канала), большие потери на трение колеса о воздух, склонность лопаток к вибрации.

Лопатки, отходящие от ступицы в радиальном направлении, фрезеруются из стальной или титановой штамповки. Штамповка обеспечивает увеличению прочности лопаток (увеличивается усталостная прочность) в сравнении с листовым не обработанным материалом. Штамповка обеспечивает расположение волокон материала по конфигурации детали и создает локации упрочнения материала. Так как диск в колесе частично отсутствует, масса колеса существенно уменьшается. Инерционные осевые усилия в таком исполнении колеса по сравнению с другими видами колес почти отсутствуют.

У колес открытого типа есть ряд недостатков, из за которых их почти не используют, а именно:

- увеличенные гидравлические потери при изменении направления воздуха с осевого на радиальное (из-за плохой формы канала),

- большие потери на трение колеса о воздух,

- склонность лопаток к вибрации.

В подавляющем большинстве современных компрессоров применяются колеса полуоткрытого типа. Лопатки такого колеса выполняются за одно целое со сплошным диском, придающим всей детали прочность и жесткость. Форма канала здесь более благоприятна (более плавный поворот струи), в силу чего гидравлические потери и потери на трение колеса о воздух меньше, чем у колес открытого типа.

Колеса закрытого типа имеют самые маленькие показатели трение о воздух. Зазор между колесом и стенкой корпуса не имеет значение и могут достигать больших значений (при значениях которых, колеса других типов не могли бы эффективно работать) для данного колеса и никак не влияет на гидравлические потери, чем при полуоткрытых колесах. Закрытые колеса по ряду причин применяются редко:

- сложность изготовления,

- недостаточной прочностью при высоких окружных скоростях передней стенки, ограничивающей радиальные межлопаточные каналы. Передняя стенка ослаблена входным отверстием,

- сложная механическая обработка, часто при обработки передней стенки колеса, в ней частично перерезаются волокна материала, что также уменьшает ее прочность.

Такие колеса изготовляются путем механической обработки — штамповки из алюминиевого сплава.

Полуоткрытые колеса компрессоров современных компрессоров изготовляются из жаростойких алюминиевых сплавов штамповкой с последующей механической обработкой и полированием наружных поверхностей. После полирования поверхности колес подвергаются анодному оксидированию (анодируются). Анодированная поверхность имеет высокую твердость, а так же выполняет защитную функцию от механических повреждений и предотвращает коррозию и, кроме того, она становится более гладкой, что уменьшает потери па трение воздуха о стенки колеса.

Окончательная чистовая обработка межлопаточных каналов центробежных колес всех типов должна соответствовать 8 или 9-му классам, что достигается зачисткой и полированием. Если при балансировке с диска снимается металл, то анодирование выполняется после балансировки.

Центробежный нагнетатель

|

Рабочее колесо ( а и диаграмма скоростей газа б в колесе центробежного нагнетателя. |

Центробежный нагнетатель представляет собой лопаточное колесо, расположенное в спиральном корпусе. При вращении колеса поступивший в центр его газ отбрасывается в сторону, подобно тому как отлетает камень, оторвавшийся при вращении от веревки, к которой он был привязан.

Центробежный нагнетатель применяется для сжатия и подачи воздуха и различных рабочих газообразных сред.

Центробежный нагнетатель имеет литой чугунный корпус, соединенный полукруглым фланцем с корпусом подшипников, являющимся одновременно и резервуаром, в котором расположены масляный фильтр и маслоохладитель.

Центробежные нагнетатели 1200 — 25 — 1 и 1200 — 25 — 2 исполняются в виде одноцилиндровой двухступенчатой машины одностороннего всасывания. Патрубки, нагнетательный и всасывающий, располагаются в нижней части корпуса и направлены вниз. Ротор нагнетателя состоит из 2 рабочих колес, клепаной конструкции со штамповочными лопатками.

Центробежный нагнетатель применяется для сжатия и подачи воздуха и различных рабочих газообразных сред.

Центробежный нагнетатель имеет литой чугунный корпус, соединенный полукруглым фланцем с корпусом подшипников, являющимся одновременно и резервуаром, в котором расположены масляный фильтр и маслоохладитель.

Центробежные нагнетатели 1200 — 25 — 1 и 1200 — 25 — 2 исполняются в виде одноцилиндровой двухступенчатой машины одностороннего всасывания. Патрубки, нагнетательный и всасывающий, располагаются в нижней части корпуса и направлены в из. Ротор нагнетателя состоит из 2 рабочих колес, клепаной конструкции со штамповочными лопатками.

|

Часть центробежного нагнетателя ( продольный разрез.| Примерное изменение скорости и давления в турбокомпрессоре. |

Центробежный нагнетатель или турбокомпрессор является машиной, в которой сжатие газа происходит под действием центробежных сил, развивающихся при вращении рабочих колес, а также вследствие уменьшения скорости в каналах направляющего аппарата. Подобно центробежному насосу для жидкостей он состоит из корпуса, в котором вращается вал с укрепленным на нем рабочим колесом с окружной скоростью до 350 м / сек. Рабочих колес может быть несколько — в зависимости от требуемой степени повышения давления лаза.

Центробежный нагнетатель ( рис. 46) — одноцилиндровый агрегат одностороннего всасывания с двумя ступенями сжатия. Корпус 9 нагнетателя отлит из чугуна и имеет разъем в вертикальной и горизонтальной плоскости. Вертикальный разъем является технологическим и при эксплуатации компрессора не разбирается. Всасывающий 20 и нагнетательный 21 патрубки отлиты в нижней половине корпуса и направлены вниз.

Центробежные нагнетатели обоих типов могут быть подсоединены к газотурбинным установкам ГТ-700-4 и ГТ-700-5. Основными его узлами являются корпус, ротор ( вал с консольно насаженным рабочим колесом), подшипники и система уплотнения.

Центробежные нагнетатели с колесом, выполненным из стали или гамма-силумина, и диффузором в зависимости от заданного давления продувки должны работать с числом оборотов 8000 — 20 000 в минуту. Так как создаваемое центробежными нагнетателями давление возрастает пропорционально квадрату числа оборотов, то они очень хорошо подходят для использования в двухтактных двигателях ( см. фиг. Однако центробежные нагнетатели еще не получили широкого распространения вследствие своей громоздкости, а также вследствие того, что устройство трубопроводов к рабочим цилиндрам вызывает большие затруднения, чем в случае использования роторно-шестеренчатых или коловратных нагнетателей.

Центробежный нагнетатель, осуществляющий наддув двигателя, расположен на переднем торце картера.

Центробежные нагнетатели ( рис. Г1 — 7) состоят из сварнолитого корпуса 1 бочкообразной формы с вертикальным разъемом, к которому крепится с помощью болтового соединения корпус подшипников 7 с расположенными в нем опорно-упорным 9 и опорным 8 подшипниками с торцевым уплотнением. В подшипники уложен ротор 10 с консольно насаженным колесом.

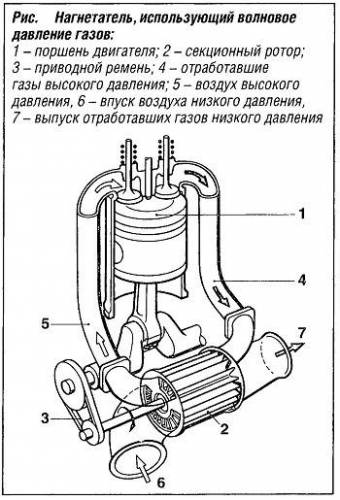

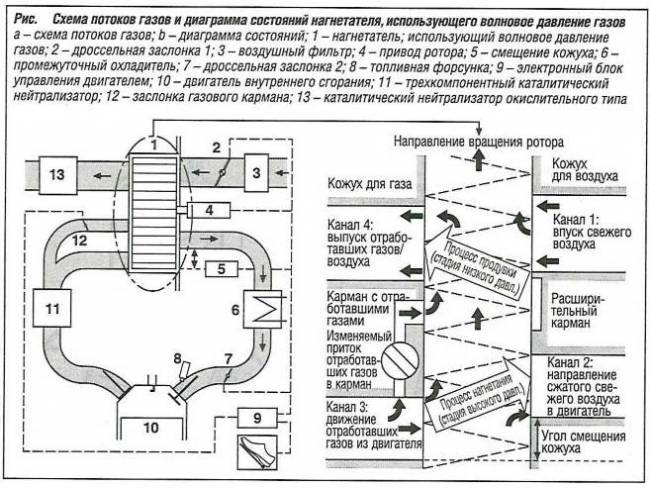

Нагнетатели, приводимые волновым давлением газа

Нагнетатель, приводимый волновым давлением газа (рис. «Нагнетатель, использующий волновое давление газов» ) представляет собой газодинамическую машину, основным компонентом которой является ротор с открытыми каналами, расположенными коаксиально по его окружности («секционное колесо» или «ротор»).

Принцип действия нагнетателя, приводимого в действие волновым давлением газа, основан на том, что волна давления на открытом конце отражается, как волна разрежения, а на закрытом конце — как волна давления; это также относится к отражению волны разрежения. Для контроля и поддержания этого

процесса отверстия каналов должны проходить через «открытые концы» и «закрытые концы», т.е. секционный ротор должен вращаться. Мощность привода используется просто для компенсации потерь в подшипниках ротора и потерь на вентиляцию и для ускорения ротора в случае внезапного увеличения нагрузки. Путем соответствующего конфигурирования тракта прохождения газа в корпусе можно обеспечить достаточно равномерное распределение температуры в роторе с целью обеспечения достаточно малых зазоров. Акустические характеристики могут быть улучшены путем соответствующего конфигурирования секций.

Диаграммы газовых потоков и состояний (рис. «Схема потоков газов и диаграмма состояний нагнетателя, использующего волновое давление газов» ) иллюстрируют процессы в базовом нагнетателе, приводимом в действие волновым давлением газа при полностью открытом дросселе и умеренной частоте вращения коленчатого вала. Энергообмен в каналах происходит со скоростью звука, и благодаря используемым принципам действия нагнетатель очень быстро реагирует на изменение потребности двигателя, причем фактическое время реакции определяется процессами наддува в воздуховодах и выпускных трубах. Скорость звука, а также физические характеристики являются функцией температуры, что означает, что они в основном зависят от величины крутящего момента двигателя, а не от частоты вращения коленчатого вала.

Нагнетатель Comprex

Если передаточное отношение между двигателем и секционным ротором постоянно, что и имеет место для приводимого при помощи ременной передачи нагнетателя, волновой процесс оптимален только в определенной рабочей точке. Для устранения этого недостатка в передней части кожухов размещают специальные «карманы», позволяющие получить высокую производительность нагнетателя и оптимальную кривую наддува в относительно широком диапазоне рабочих режимов.

Ротор нагнетателя Comprex имеет постоянную смазку, а подшипник ротора расположен со стороны подвода и отвода воздуха. Воздушный кожух изготовлен из алюминия, а для газа — кожух из материала NiResist. Ротор с осевыми ячейками изготовлен методом литья по выплавляемой модели. Давление наддува регулируется в соответствии с потребностью двигателя при помощи перепускного клапана.

Нагнетатель Нуртех

дальнейшим развитием нагнетателя Comprex является нагнетатель Нургех, который пока что не поступил в серийное производство, но рассматривается возможность его применения на автомобилях с бензиновыми двигателями малого рабочего объема. Ротор нагнетателя Нургех приводится во вращение независимым электродвигателем, благодаря чему нагнетатель может быть лучше адаптирован к рабочему состоянию двигателя.

В дополнение к другим модификациям, улучшающим пуск холодного двигателя, асимметричное расположение секций позволило улучшить акустические характеристики. Газовые карманы переменного объема позволяют повысить эффективность в нижнем диапазоне частоты вращения коленчатого вала с соответствующим увеличением давления наддува. Применение нагнетателя Нургех требует наличия современной электронной системы управления двигателем.

В следующей статье я расскажу о турбокомпрессорах для двигателей внутреннего сгорания.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: