Шатун двигателя внутреннего сгорания: конструкция, назначение, из чего делают шатуны

Содержание:

- История

- Условия работы и требования к шатуну [ править | править код ]

- Правильный выбор Q-фактора

- Материалы для производства шатунов

- Отверстие — нижняя головка — шатун

- Поршень

- Виды и классификация шатунов[править | править код]

- Неисправности КШМ

- Как сбалансировать шатуны

- Шатун

- Примечания[править | править код]

- Определение типа системы

- Поршень с кольцами и пальцем

- Устройство и работа шатуна двигателя

История

Самое раннее свидетельство применения шатунов датируется концом 3-го века н. э., когда в Римской империи на лесопилках в Иераполе, Малая Азия, были применены механизмы, похожие на современные шатуны-преобразователи вращательного движения водяного колеса в поступательное для привода пилы. Аналогичные механизмы были также обнаружены при раскопках в Эфесе, которые датируются VI веком н. э.

Между 1174 и 1200 гг. арабский ученый и изобретатель Аль-Джазари описал машину, конструкция которой включала шатун с коленчатым валом (кривошипно-шатунный механизм). Предназначалась такая машина для подъёма воды.

В конструкциях машин кривошипы и шатуны обильно используются с XVI века, о чём свидетельствуют трактаты того времени: Агостино Рамелли The Diverse and Artifactitious Machines 1588 года, где изображены восемнадцать примеров. Число примеров растет в работе Theatrum Machinarum Novum от Георга Андреаса Бёклера, в которой присутствует до 45 различных машин.

Условия работы и требования к шатуну [ править | править код ]

Шатун в современных быстроходных двигателях миллиарды раз воспринимает переменные напряжения (это число зависит от быстроходности и ресурса ДВС). К нему предъявляются требования:

- достаточная усталостная прочность во избежание разрушения;

- жёсткость для исключения потери устойчивости стержня при сжатии (учитывая возможные разовые перегрузки при авариях);

- минимальная масса, для снижения динамических нагрузок на шейки коленвала и уменьшения массы противовесов, а также и маховика;

- технологичность и простота конструкции, определяемые также возможностями станочной обработки;

- минимальные издержки на материал, обеспечивающие однако 90% прокаливаемость сечения (либо отказ от закалки, если это невозможно на крупногабаритных двигателях) .

Правильный выбор Q-фактора

Важно уделить внимание правильному выбору Q-фактора. Это поможет велосипедисту повысить эффективность прилагаемых усилий до 4%. Это параметр расстояния между плоскостями, в которых осуществляется вращение головки шатунов

Максимальное давление ногой человек может осуществить, если направление прилагаемых усилий находится под углом 90 градусов к поверхности. Если расположение ног велосипедиста близко друг к другу, то коленным суставам тяжело перенести длительные нагрузки. Естественно, строение ног у людей разное. При потоковом производстве байков особенности строения конкретного человека учесть невозможно. Но спортсмены, использующие байки профессионально, вполне могут подобрать Q-фактор с учётом индивидуальных особенностей. Следует отметить, что увеличенный Q-фактор обычно предусмотрен в моделях горных велосипедов

Это параметр расстояния между плоскостями, в которых осуществляется вращение головки шатунов. Максимальное давление ногой человек может осуществить, если направление прилагаемых усилий находится под углом 90 градусов к поверхности. Если расположение ног велосипедиста близко друг к другу, то коленным суставам тяжело перенести длительные нагрузки. Естественно, строение ног у людей разное. При потоковом производстве байков особенности строения конкретного человека учесть невозможно. Но спортсмены, использующие байки профессионально, вполне могут подобрать Q-фактор с учётом индивидуальных особенностей. Следует отметить, что увеличенный Q-фактор обычно предусмотрен в моделях горных велосипедов.

Материалы для производства шатунов

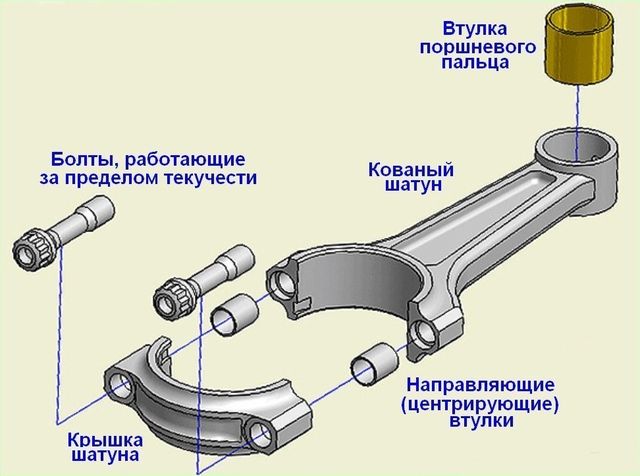

Шатуны производятся двумя способами — штамповкой из высокопрочной стали или литьем из чугуна. В дизелях применяются шатуны, изготовленные из легированной стали методом ковки или горячей штамповки.

В некоторых видах бензиновых двигателей устанавливаются шатуны, производимые из порошкообразных металлов методом спекания.

Из-за напряженных условий работы данная деталь КШМ должна отличаться надежностью, долговечностью и износостойкостью.

Особое внимание уделяется не только изготовлению шатунов, но и болтов крепления. Для производства болтов используются легированные виды стали, обладающие высоким коэффициентом текучести, что в несколько раз выше, чем у высокоуглеродистых сталей

Отверстие — нижняя головка — шатун

При сборке шатунно-поршневой группы следует проверять специальным приспособлением ( рис. 65) перпендикулярность оси отверстия нижней головки шатуна к образующей поршня.

|

Стенд для сборки поршней бы ПруЖИН, СТЗВЯТ ПРУЖИНЫ. |

Поршень в сборе с шатуном без поршневых колец проверяют на перпендикулярность образующей цилиндрической поверхности поршня к оси отверстия нижней головки шатуна. После проверки устанавливают стопорные кольца поршневых пальцев и надевают поршневые кольца. Поршни в сборе с шатунами окончательно проверяют по массе.

|

Подбор поршневых колец. |

Поршень в сборе с шатуном без поршневых колец проверяют на перпендикулярность образующей цилиндрической поверхности поршня к оси отверстия нижней головки шатуна. После проверки устанавливают стопорные кольца поршневых пальцев в канавки бобышек и надевают поршневые кольца.

|

Приспособление для проверки шатуна на скрученность и изгиб. а — установка индикаторов. б — установка разжимной оправки. — проверка шатуна на изгиб. г — проверка шатуна на скрученность. / — оправка. 2 и 5 — индикаторы. 3 — плита. 4 — упор. 6 — — разжимная оправка. 7 — призма. 8 и 10 — конусы оправки. 9 — разжимная втулка оправки. |

Шатуны большинства автотракторных двигателей изготавливают из сталей 40Г, 45, 45Г2, 40Х и др. Основные дефекты шатунов: изгиб и скручивание стержня; износ отверстия нижней головки шатуна; отверстия под втулку и самой втулки верхней головки шатуна; износ и смятие плоскостей разъема и торцевых плоскостей под болты в нижней головке шатуна.

По схеме размерных цепей кривошипно-шатунного механизма двигателя ( рис. 13, а, б) можно проверить, достаточен ли для нормальной работы узла зазор К между торцами верхней головки шатуна и бобышек поршня ( в двух положениях механизма) при установленных допусках и возможных неточностях шатунной шейки ( конусность, непараллельность ее оси главной оси коленчатого вала) и отверстия нижней головки шатуна.

Последние фре зеруют или шлифуют, используя специальные приспособления. При наличии гальванического участка целесообразно отверстие нижней головки шатуна ремонтировать осталиванием. После осталивания отверстие восстанавливают до номинального размера. Этот способ ремонта позволяет сохранить жесткость детали и межцентровое расстояние между отверстиями верхней и нижней головок шатуна.

Однако надлежит заметить, что в капитальный ремонт поступают иногда шатуны, имеющие повреждения только плоскостей разъемов крышки. В этом случае для получения номинального размера диаметра отверстия нижней головки шатуна приходится снимать значительный слой металла с торцов плоскостей разъема нижней головки, что осуществить шлифовкой было бы затруднительно. В таких случаях целесообразно шлифовку плоскости разъема нижней головки заменить фрезерованием.

|

Приспособление для проверки герметичности уплотнения гильзы в цилиндре.| Приспособление для установки гильз. |

Соединение шатуна с алюминиевым поршнем выполняют с обязательным подогревом поршня в масле до температуры 60 — 70 С. При сборке шатунно-поршневой группы с помощью специального приспособления проверяют перпендикулярность оси отверстия нижней головки шатуна к образующей поршня ( рис. 179), а также равномерность торцового зазора между бобышками поршня и верхней головкой шатуна.

Под давлением смазываются коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала, приводные шестерни и стержни толкателей. Тарелки толкателей и кулачки распределительного вала смазываются струей масла, подаваемой из отверстий нижних головок шатунов.

|

Приспособление для обжима колец при установке поршня в цилиндр. |

Чем больше зазор, тем сильнее инерционный удар, и кольцо от такой вибрации может вообще сломаться. После установки колец в канавки поршней смажьте их маслом для двигателя, вставьте болты в отверстия нижней головки шатуна, установите коленчатый вал по метке ( когда поршни 1-го и 4-го цилиндров должны быть в ВМТ) и поочередно введите во 2 — й и 3 — й цилиндры поршни с кольцами и шатунами в сборе согласно ранее нанесенным меткам.

Поршень

Поршень имеет вид цилиндра, изготовленного из сплавов алюминия. Основная функция этой детали заключается в превращении в механическую работу изменение давления газа, или наоборот, – нагнетание давления за счет возвратно-поступательного движения.

Поршень представляет собой сложенные воедино днище, головку и юбку, которые выполняют совершенно разные функции. Днище поршня плоской, вогнутой или выпуклой формы содержит в себе камеру сгорания. Головка имеет нарезанные канавки, где размещаются поршневые кольца (компрессионные и маслосъемные). Компрессионные кольца исключают прорыв газов в картер двигателя, а поршневые маслосъемные кольца способствуют удалению излишков масла на внутренних стенках цилиндра. В юбке расположены две бобышки, обеспечивающие размещение соединяющего поршень с шатуном поршневого пальца.

Виды и классификация шатунов[править | править код]

Шатуны различают по форме сечения стержня шатуна:

- двутавровые I-образные и H-образные (в зависимости от соотношения длин полок и перемычки двутавра);

- прямоугольные;

- круглые;

- трубчатые;

- ромбические.

Круглые обычны в судовых двигателях, по сверлению внутри подаётся смазка или охлаждение; ромбические — в гоночных моторах с большой частотой вращения, где важно улучшение аэродинамики. Простые шатуны тихоходных механизмов имеют сечение прямоугольной формы

Прицепные шатуны звездообразного двигателя BMW 132

По форме кривошипной головки шатуны бывают:

- простые;

- прицепные;

- вильчатые.

Вторые характерны для звездообразных и V-образных двигателей, вильчатые применяются в некоторых V- и W-образных двигателях. Ввиду более высоких газовых сил, при равном диаметре цилиндра необходимое сечение дизельного шатуна оказывается больше, поэтому дизельные шатуны тяжелее. Шатун испытывает сложное знакопеременное нагружение и рассчитывается отдельно по каждому своему элементу.

По виду подшипников в головках шатуна:

- скольжения (втулки, вкладыши);

- качения (шариковые, роликовые, игольчатые);

- с неподвижным пальцем (шарнир в бобышках поршня).

В нижней головки шатуна чаще всего установлен подшипник скольжения, имеющий сменный вкладыш с антифрикционным сплавом из свинцовистой бронзы (в дизелях, работающих на грязном по сере топливе), алюминиево-оловянным сплавом (чаще всего) или даже серебром (звездообразные быстроходные). Верхняя головка шатуна традиционно имеет бронзовую втулку, чаще всего со сверлением для подачи масла от подшипника нижней головки. Однако в двигателях с фиксацией поршневого пальца в шатуне (ранние модели ВАЗ) верхний шатунный подшипник отсутствует — нет ни втулки, ни роликов. Смотря по форсировке двигателя, шатуны могут иметь отверстие в кривошипной головке для подачи масла на гильзу цилиндра.

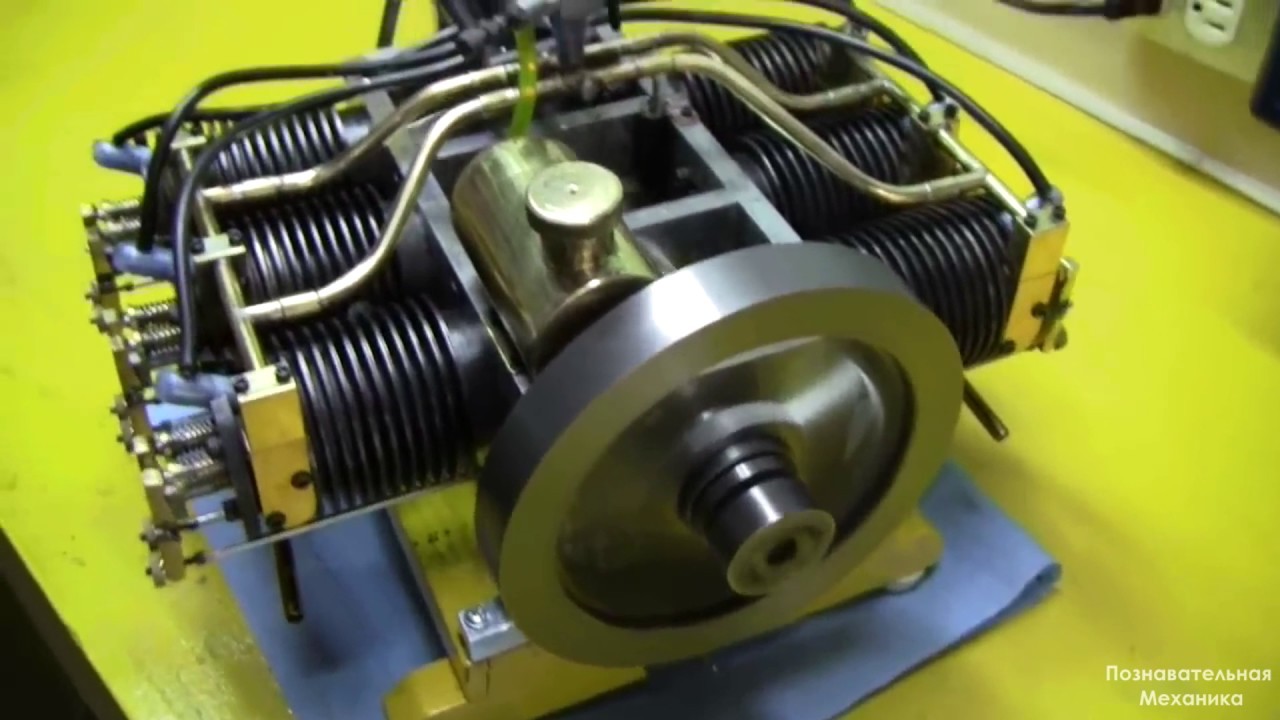

Некоторые конструкции имеют подшипники качения в нижней и даже верхней головке шатуна, в этих случаях внутренняя поверхность шатуна закаливается. Такой шатун не имеет вкладышей и ремонтных размеров, при износе меняют обойму с роликами, по результатам обмеров — шатун и/или коленчатый вал. Применение — быстроходные двигатели с воздушным охлаждением, двигатели с кривошипно-камерной продувкой — то есть те, в которых труднее обеспечить достаточное количество масла под давлением. Но наибольшее распространение имеют обычные со втулками и плавающим пальцем.

Анимация работы шатунов

По виду разъема крышки шатуна:

- разъёмы прямые;

- косые (разъём под углом, для увеличения допустимого диаметра шейки).

- разламываемые (разрывные) шатуны — шатун отковывается вместе с крышкой единой деталью, проходят полную механическую обработку, далее охлаждаются для повышения хрупкости, после чего крышку откалывают от шатуна по канавкам концентраторам напряжений. Таким образом соприкасающиеся поверхности шатуна и крышки точно подходят друг к другу, но шатуны и крышки не взаимозаменяемы.

Половинки нижней головки шатуна должны точно, без сдвига прилегать друг другу. Соединение головок — болтовое. В ранних конструкциях шатунные гайки фиксировались отгибными шайбами или проволокой.

По способу центрирования крышки:

- по шатунным болтам;

- по штифтам;

- зубцам ;

- шипам с последующей мехобработкой отверстия

- по невзаимозаменяемому хрупкому разрыву.

Неисправности КШМ

К признакам неисправности КШМ относятся: появление посторонних стуков и шумов, падение мощности двигателя, повышенный расход масла, перерасход топлива, появление дыма в отработанных газах.

Стуки и шумы в двигателе возникают в результате износа его основных деталей и появления между сопряженными деталями увеличенных зазоров. При износе поршня и цилиндра, а также при увеличении зазора между ними возникает звонкий металлический стук, хорошо прослушиваемый при работе холодного двигателя. Резкий металлический стук на всех режимах работы двигателя свидетельствует об увеличении зазора между поршневым пальцем и втулкой верхней головки шатуна. Усиление стука при резком увеличении числа оборотов коленчатого вала свидетельствует об износе вкладышей коренных или шатунных подшипников, причем стук более глухого тона указывает на износ вкладышей коренных подшипников. При большом износе вкладышей возможно резкое падение давление масла. В этом случае эксплуатировать двигатель нельзя.

Падение мощности двигателя возникает при износе или залегании в канавках поршневых колец, износе поршней и цилиндров, а также плохой затяжке головки цилиндров. Эти неисправности вызывают падение компрессии в цилиндре. Компрессию проверяют при помощи компрессометра на теплом двигателе. Для этого выкручивают все свечи, и на место одной из них устанавливают наконечник компрессометра. При полностью открытом дросселе прокручивают двигатель стартером в течение 2-3 секунд. Таким образом последовательно проверяют все цилиндры. Величина компрессии должна быть в пределах, указанных в технических данных двигателя. Разница в компрессии между отдельными цилиндрами не должна превышать 1 кГ/см2.

Повышенный расход масла, перерасход топлива, появление дыма в отработанных газах (при нормальном уровне масла в картере) обычно появляются при залегании поршневых колец или износе колец и цилиндров. Залегание кольца можно устранить без разборки двигателя, залив в цилиндр через отверстие для свечи зажигания специальную жидкость.

Отложение нагара на днищах поршней и камер сгорания снижает теплопроводность, что вызывает перегрев двигателя, падение мощности и повышение расхода топлива.

Трещины в стенках рубашки охлаждения блока и головки блока цилиндров могут появиться в результате замерзания охлаждающей жидкости, заполнения системы охлаждения горячего двигателя холодной охлаждающей жидкостью или в результате перегрева двигателя. Через трещины в блоке цилиндров охлаждающая жидкость может попадать в цилиндры. При этом цвет выхлопных газов становится белым.

Как сбалансировать шатуны

А можно легко самому сбалансировать шатуны в домашних условиях. Но здесь возникает сложность в правильной балансировке самого шатуна. Потому что помимо того что шатуны должны быть одной общей массы, и также должны быть одинаковы по весу верхняя часть шатуна, и нижняя часть шатуна. На заводе для этого есть специальные весы, но в домашних условиях таких нет.

Я придумал способ балансировки шатунов в домашних условиях имея простые весы, пользуюсь простыми медицинскими весами, которыми я также взвешиваю порох когда заряжаю охотничьи патроны. Чем хороши эти весы они дают точность взвешивания до миллиграмма.

Процесс балансировки шатунов такой.

Сначала взвесьте все шатуны без подушек шатунов и найдите самый легкий шатун, он и будет у Вас в качестве шаблона, под который начнете подгонять по весу остальные шатуны. Только обязательно наметьте шатуны с подушками чтобы их не перепутать, каждая подушка должна вернуться на свой шатун.

Дальше, также найдите самую легкую подушку это тоже будет шаблон подушки под который будете подгонять по весу остальные подушки.

Фото. Шатуны до балансировки. Шатуны ВАЗ 08

Возникает вопрос, где именно стачивать метал на шатунах и подушках.

На подушках все просто, стачивается или высверливается металл с самого низа подушки.

Фото. Подушки шатунов до балансировки. Шатуны ВАЗ 08

А вот с шатунами не всегда все просто, хотя также по нормальному стачивается металл с самого верха шатуна, но бывает так приложишь шатун к шатуну, а более тяжелый шатун в верху сточен меньше чем легкий. Значит если верх более тяжелого шатуна визуально меньше чем легкого, и стачивая верх он станет еще легче.

Фото. Сбалансированные шатуны. Стрелкой показано в каком месте стачивался металл

Поэтому обращайте внимание где визуально металла больше там и стачивайте металл

Фото. Сбалансированные подушки шатунов. Стрелкой показано в каком месте стачивался металл

Сбалансированные шатуны таким образом дают прекрасную динамику двигателю, и появляется больше мощности, и более экономный расход бензина.

Фото. Сбалансированные шатуны с подушками.

Шатун

Шатун соединяет поршень с коленчатым валом. Он передает усилия от поршня к коленчатому валу во время рабочего хода и от коленчатого вала к поршню во время остальных тактов. Вместе с коленчатым валом шатун преобразовывает возвратно-поступательное движение поршня во вращательное движение вала.

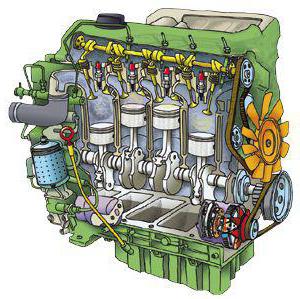

Шатун изготовляется из стали штамповкой с последующей механической и термической обработкой. Шатун состоит из трех основных частей: тела 11, верхней 13 и нижней 10 головок.

Тело шатуна обычно имеет двутавровое сечение, которое постепенно увеличивается от верхней головки к нижней. Такая форма обеспечивает шатуну прочность и жесткость при минимальном весе. Если в двигателе предусмотрена принудительная смазка поршневого пальца, то в теле шатуна вдоль его оси просверливается канал 12.

Верхняя головка шатуна выполняется неразрезной, если применяется плавающий палец, или разрезной, если применяется закрепленный палец. В первом случае головку изготовляют большей ширины. Внутрь такой головки запрессовываются одна или две бронзовые втулки 15, чтобы уменьшить трение и облегчить ремонт. Обычно внутренняя поверхность бронзовых втулок гладкая, но в ряде двигателей для лучшей смазки пальца на поверхности втулок делаются канавки.

При креплении поршневого пальца стяжным болтом верхняя головка шатуна изготовляется более узкой, с разрезом и утолщением с одной стороны; в утолщении выполняется отверстие и нарезается резьба для стяжного болта.

Нижняя головка шатуна всегда выполняется из двух частей, соединенных болтами с гайками: верхней, изготовляемой заодно с телом шатуна, и нижней, называемой крышкой 9. Чтобы избежать ослабления крепления крышки шатуна, гайки шатунных болтов стопорятся при помощи шплинтов или стопорных шайб. В нижней головке шатуна располагается шатунный подшипник.

Примечания[править | править код]

- Administrator. . azbukadvs.ru. Дата обращения: 20 февраля 2018.

- . www.ngpedia.ru. Дата обращения: 20 февраля 2018.

- . www.stroitelstvo-new.ru. Дата обращения: 20 февраля 2018.

- . sinref.ru. Дата обращения: 20 февраля 2018.

- ↑ . k-a-t.ru. Дата обращения: 22 июня 2019.

- Administrator. . vdvizhke.ru. Дата обращения: 20 февраля 2018.

- . autoruk.ru. Дата обращения: 20 февраля 2018.

- . www.ngpedia.ru. Дата обращения: 22 июня 2019.

- . seaspirit.ru. Дата обращения: 22 июня 2019.

- . vazik.ru. Дата обращения: 20 февраля 2018.

- (англ.). www.patriot4x4.ru. Дата обращения: 20 февраля 2018. (недоступная ссылка)

Определение типа системы

Шатуны – это рычаги, соединяющие педали с осью каретки. На шатунах жестко закреплены зубчатые колеса (их ещё называют звездами), которые приводят в движение цепь. Шатуны могут сниматься для их замены, замены или чистки звезд, обслуживания подшипников каретки. За последние годы конструкции систем заметно усложнились. Чтобы понять, как обслуживать систему, необходимо знать тип шатунов и подшипников, установленных в велосипеде.

Если вы не знаете, система какого типа у вас установлена, для определения вы можете либо просмотреть видео выше, либо воспользоваться сведениями, изложенными далее.

Поршень с кольцами и пальцем

Поршень – это небольшая цилиндрическая деталь, изготовленная из алюминиевого сплава. Его основным назначением является преобразование давления выделяемых газов в поступательное движение, передаваемое в шатун. Возвратно-поступательное движение обеспечивается за счет гильзы.

Поршень состоит из юбки, головки и дна (днища). Дно может иметь разную форму (выпуклую, вогнутую или плоскую), в нем содержится камера сгорания. На головке расположены небольшие канавки для поршневых колец (маслосъемных и компрессионных).

Кольца компрессионного типа предотвращают возможное попадание газов в двигательный картер, а кольца малосъемного типа предназначены для удаления лишнего масла со стенок цилиндра.

Юбка оснащена специальными бобышками с отверстиями, для установления поршневого пальца, соединяющий поршень и шатун.

Шатун

Шатун – еще одна деталь КШМ, которая изготавливается из стали методом штамповки или ковки, оснащенная шарнирными соединениями. Шатун предназначен для передачи энергии движения от поршня к валу.

Шатун складывается из верхней, разборной нижней головки и стержня. Верхняя головка соединяется с поршневым пальцем. Нижнюю разборную головку можно соединять с шейкой вала с помощью крышек (шатунных).

Кривошип (колено)

К любому кривошипу (колено) крепится шатун поршня. Зачастую кривошип располагается от оси шеек в определенном радиусе, что определяет ход поршня. Именно эта деталь дала название кривошипно-шатунному механизму.

Коленчатый вал

Еще одна подвижная деталь механизма сложной конфигурации, изготовленная из чугуна или стали. Основным назначением вала является преобразование поступательного поршневого движения поршня во вращательный момент.

Коленчатый вал складывается из шеек (коренных, шатунных), щек (соединяющих шейки) и противовесов. Щеки создают равновесие при работе всего механизма. Внутри шейки и щеки оснащены небольшими отверстиями, через которые под давлением происходит подача масла.

Маховик

Маховик, как правило, установлен на конце вала. Изготавливается из чугуна. Маховик предназначен для повышения равномерного вращения вала для запуска двигателя с помощью стартера.

В настоящее время чаще применяются маховики двухмассового типа – два диска, которые достаточно плотно соединены между собой.

Блок цилиндров

Это неподвижная деталь КШМ, которая изготавливается из чугуна или алюминия. Блок предназначен для направления поршней, именно в них осуществляется весь рабочий процесс.

Блок цилиндров может быть оснащен рубашками охлаждения, постелями для подшипников (распределительного и коленчатого вала), точкой крепления.

Головка цилиндров

Эта деталь оснащена камерой сгорания, каналами (впускными и выпускными), отверстиями для свечей зажигания, втулками и седлами. Головка цилиндров изготавливается из алюминия.

Как и блок, головка также имеет рубашку охлаждения, которая соединяется с рубашкой цилиндра. А вот герметичность этого соединения обеспечивается специальная прокладка.

Закрывается головка небольшой штампованной крышкой, при этом между ними устанавливается резиновая прокладка, устойчивая к воздействию масел.

Поршень, гильза цилиндров и шатун образуют то, что автомобилисты обычно называют цилиндр. Двигатель может иметь от одного до 16, а иногда и больше цилиндров. Чем больше цилиндров, тем больше общий рабочий объем двигателя и, соответственно, тем больше его мощность. Но нужно понимать, что при этом одновременно с мощностью растет и расход топлива. Цилиндры в двигателе могут располагаться по различным компоновочным схемам:

- рядная (оси всех цилиндров располагаются в одной плоскости)

- V-образная компоновка (оси цилиндров располагаются под углом 60 или 120 градусов в двух плоскостях)

- оппозитная компоновка (оси цилиндров располагаются под углом 180 градусов)

- VR-компоновка (аналогично V-образной, но плоскости располагаются под небольшим углом относительно друг друга)

- W-образная компоновка представляет собой совмещение на одном коленчатом валу двух VR-компоновок, расположенных V-образно со смещением относительно вертикали

От компоновочной схемы зависит балансировка двигателя, а так же его размер. Наилучшей балансировкой обладает оппозитный двигатель, однако он редко используется на автомобилях из-за конструктивных особенностей.

Так же отличным балансом обладает рядный шестицилиндровый двигатель, но его применение на современных автомобилях практически невозможно из-за его громоздкости. Наибольшее распространение получили V-образные и W-образные двигатели из-за наилучшего сочетания динамических характеристик и конструктивных особенностей.

Устройство и работа шатуна двигателя

При работе двигателя шатун принимает на себя большую нагрузку т.к. совершает самую тяжёлую работу. Шатун передаёт мощность двигателя на колёса автомобиля, тем самым обеспечивая их необходимым крутящим моментом для движения. Делает он это благодаря возвратно-поступательному движению коленчатого вала и поршня.

Несмотря на то, что на всех двигателях шатуны выполняют одну и ту же работу — устроены они везде по разному. В первую очередь это зависит от типа двигателя: бензиновый или дизельный. Так же немаловажную роль играет компоновка двигателя: V-образная или рядная.

Для улучшения работы и снижения веса конструкторы стараются видоизменять шатуны и делать их более лёгкими, при этом сохраняя или даже увеличивая их заводскую прочность. Однако, проблема заключается в том, что, например, для дизельных двигателей шатуны всегда будут тяжелее, чем для бензиновых. Это обусловлено принципом работы самого ДВС.

Теперь давайте разберёмся из каких же составляющих состоит шатун двигателя внутреннего сгорания. В нём есть 3 основные детали: верхняя головка, стержень, нижняя головка. Верхняя головка имеет меньший диаметр и соединяется со стержнем поршневым пальцем. Соединение головки большего диаметра (кривошипной) происходит с помощью шейки коленчатого вала. Так у шатуна есть крышка, которая расположена в нижней головке и болты, закрепляющие её.

Подшипники скольжения очень тонкие и через отверстие в коленвале, которые сделаны на шатунных шейках, на них подаётся масло, под давлением создаётся масляная плёнка, в результате чего происходит скольжение между частицами масла.

Следующая важная деталь, о которой следует рассказать — это поршень. Он принимает на себя давление газов и дальше передаёт это усилие через шатун на коленчатый вал. В целом поршень — очень сложная техническая деталь, выполненная из алюминиевого сплава. Поршень должен быть очень прочным и лёгким, при этом при высоких температурах он не должен расширяться.

Диаметр поршня имеет немного меньший диаметр, чем цилиндр. Сделано это для того чтобы между стенками могло проходить масло и при этом не было трения металла об металл.

Поршневые кольца устанавливаются в специальные канавки в поршне и служат для уплотнения поршня с цилиндром. Сами кольца могут быть компрессионными и маслосъёмными. Компрессионных колец обычно два и они не дают газам прорываться, а маслосъёмное кольцо снимает масло со стенок цилиндров. Диаметр колец немного больше диаметра цилиндра, для лучшего уплотнения.